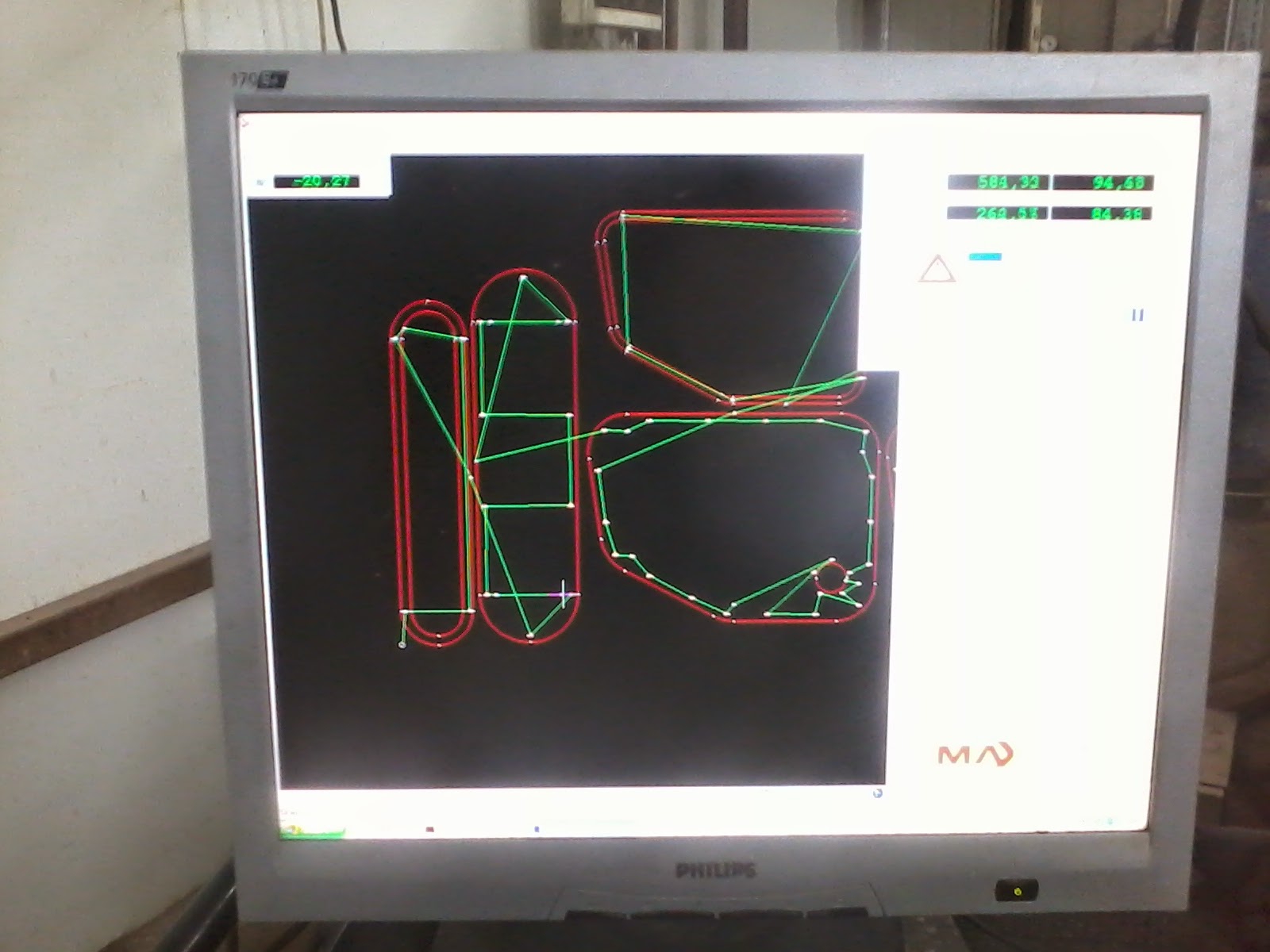

Okucia.

Dysponuje plikami DXF okuć. Polecam się zainteresowanym.

(pliki udostępniam tylko, osobom posiadającym prawa do projektu.)

24 lutego 2015

22 lutego 2015

Tak już jest, że to co miało pójść gładko strasznie się komplikuje, a to co z czym powinna być walka poddaje się i udaje. Sztorc klapa do której miałem tyle wątpliwości, czy to w ogóle dobry pomysł i czy nie robię tego wszystkiego na marne, okazała się produktem kosmicznym. Zamykanie i otwieranie klamkami odbywa się nadspodziewanie gładko, doskonale dociskając uszczelkę. Przeprowadzony test szczelności z wynikiem BD. ( IP 67 ).

Nie jestem do końca pewien, że to jak obszedłem się z tym kawałkiem metalu nie gwałci prawideł metalurgi.

Jeśli to co napisałem poniżej budzi jakieś wasze wątpliwości z przyjemnością je usłyszę.

Zrobiłem tak.

Skręciłem "uszy" z tuleją dystansową i podkładka 0,6mm.

(tuleja to element zawiasu strona płetwy sterowej)

Przyłapałem i pospawałem uszy z blachą od stron zewnętrznych a potem od środka, na tyle ile było

to możliwe.

Wymontowałem tuleje i podkładkę.

Pospawałem od środka. Ściągeło :(

Wsadziłem okucie na trzy zdrowaśki do pieca.

Czerwony detal nabiłem na profil o grubości 51,5mm.

Zostawiłem do powolnego ostygnięcia.

Poza utrata walorów estetycznych całość wydaje się trzymać wymiary i oś.

Nie jestem do końca pewien, że to jak obszedłem się z tym kawałkiem metalu nie gwałci prawideł metalurgi.

Jeśli to co napisałem poniżej budzi jakieś wasze wątpliwości z przyjemnością je usłyszę.

Zrobiłem tak.

Skręciłem "uszy" z tuleją dystansową i podkładka 0,6mm.

(tuleja to element zawiasu strona płetwy sterowej)

Przyłapałem i pospawałem uszy z blachą od stron zewnętrznych a potem od środka, na tyle ile było

to możliwe.

Wymontowałem tuleje i podkładkę.

Pospawałem od środka. Ściągeło :(

Wsadziłem okucie na trzy zdrowaśki do pieca.

Czerwony detal nabiłem na profil o grubości 51,5mm.

Zostawiłem do powolnego ostygnięcia.

Poza utrata walorów estetycznych całość wydaje się trzymać wymiary i oś.

20 lutego 2015

Zawieszam liczenie godzin. To staje się męczącym

zajęciem.

Przeprowadzka pod chmurkę odbyła się przy pomocy ceownika z osiami i na pożyczonych od Staśka kołach. Stasiu jakbyś kiedyś tu trafił i się z nienacka dowiedział, że bez pytania pożyczałem twoje koła, to ja z góry serdecznie Ciebie przepraszam.

Operacja została przeprowadzany przy użyciu taniej siły roboczej, w składzie: Ula M., Maciek M., Kuba M., no i ja. ;) WIELKIE DZIĘKI !!!

Ponadto klejenie wyciętych wodą warstw płetwy sterowej, które wycinałem własnoręcznie (!) po przeszkoleniu z obsługi waterjet-a. Coś czuję, że od teraz zawsze będę musiał sam sobie ciąć.

Ale za to jaka wygoda!

Podjąłem próby spawalnicze ;) (okucie steru, strona pawęży) Pomimo starań spawy trochę pociągnęły i będzie konieczne prostowanie na gorąco. Trochę w piecu, trochę palnikiem i powinno być git.

Przeprowadzka pod chmurkę odbyła się przy pomocy ceownika z osiami i na pożyczonych od Staśka kołach. Stasiu jakbyś kiedyś tu trafił i się z nienacka dowiedział, że bez pytania pożyczałem twoje koła, to ja z góry serdecznie Ciebie przepraszam.

Operacja została przeprowadzany przy użyciu taniej siły roboczej, w składzie: Ula M., Maciek M., Kuba M., no i ja. ;) WIELKIE DZIĘKI !!!

Ponadto klejenie wyciętych wodą warstw płetwy sterowej, które wycinałem własnoręcznie (!) po przeszkoleniu z obsługi waterjet-a. Coś czuję, że od teraz zawsze będę musiał sam sobie ciąć.

Ale za to jaka wygoda!

Podjąłem próby spawalnicze ;) (okucie steru, strona pawęży) Pomimo starań spawy trochę pociągnęły i będzie konieczne prostowanie na gorąco. Trochę w piecu, trochę palnikiem i powinno być git.

15 lutego 2015

Wczoraj.

W późnych godzinach wieczornych (21:25)

zakończyłem budowę kadłuba, nakładając ostatnią

warstwę podkładu epoksydowego na pokład i kokpit! Budowę jachtu rozpocząłem 1

listopada 2014 r. Po 354 godzinach (65 dniach) pracy jestem, jak mi się zdaje,

po pierwszym najłatwiejszym etapie całego przedsięwzięcia. To wszystko nie było

by możliwe gdyby nie wsparcie mojej żony i wspólnika, który przymknął oko na

moje trzymiesięczne wagary z roboty!

Wielkie dzięki wszystkim, którzy mi

pomagają.

(Ostatnie prace 40H)11 lutego 2015

Wczoraj zrobione poprawki, nie dały się dzisiaj wyszlifować (konsternacja - złość - niemoc)!!!

Ale nie wszystkie żeczy się nie udają! Narysowałem włazy rewizyjne do komór wypornościowych, zamieniłem pliki na DXF-y i sru do Eskapolu. Dzięki mojej wrodzonej upierdliwości i uporze, po 30 min miałem wszystko wycięte i leciałem do chaty. Sklejkowe detale do suszarni (na piec), główny odpowiedzialny za niespalenie - wyznaczony (Asia), i można było brać się za wycinkę w grodziach. Sprawę ułatwiał fakt że Udź odwrócona jest do góry kopytami, przez co wygodniej było wycinać.(dużo by tłumaczyć dlaczego, musicie wierzyć mi na słowo). Pod sam fajrant wszystko było już suche i gotowe do sklejenia. (6H).

Ale nie wszystkie żeczy się nie udają! Narysowałem włazy rewizyjne do komór wypornościowych, zamieniłem pliki na DXF-y i sru do Eskapolu. Dzięki mojej wrodzonej upierdliwości i uporze, po 30 min miałem wszystko wycięte i leciałem do chaty. Sklejkowe detale do suszarni (na piec), główny odpowiedzialny za niespalenie - wyznaczony (Asia), i można było brać się za wycinkę w grodziach. Sprawę ułatwiał fakt że Udź odwrócona jest do góry kopytami, przez co wygodniej było wycinać.(dużo by tłumaczyć dlaczego, musicie wierzyć mi na słowo). Pod sam fajrant wszystko było już suche i gotowe do sklejenia. (6H).

8 lutego 2015

7 lutego 2015

To najprawdopodobniej ostatni tydzień w hali. Denniki dębowe już wklejona

na swoje miejsca. Podkład epoksydowy nałożony na pokład, kokpit oraz burty.

Zostanie jeszcze do pomalowania dno i test szczelności pod chmurką! Wielkie

podziękowania dla firmy JASSKOR dystrybutora chemii jachtowej, za udzielenia

solidnego rabatu na podkład. Firma z swoją siedzibą od 23 lat na ulicy Lindleya

dała się poznać jako profesjonalny, fachowy doradca. W najbliższym czasie zmieni

się jej adres, teraz będziemy jeździć na Okopową. (Łącznie jakieś 30H)

Subskrybuj:

Posty (Atom)